某公司有一条2500t/d生产线,由GLF140-65辊压机+Φ3.8m×13m球磨机组成双闭路联合水泥粉磨系统。该公司于2014年2月将水泥磨联合粉磨工艺改为水泥磨半终粉磨工艺,取得了较好的增产节能效果。

1 技改前的基本情况

1.1 工艺流程及主机设备参数

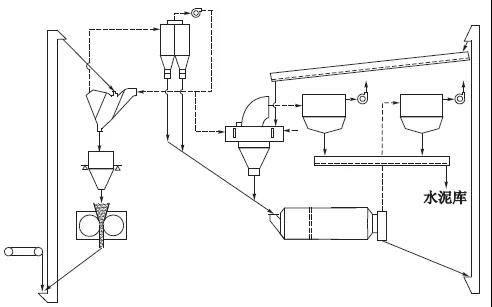

改造前粉磨系统工艺流程见图1,主机设备参数见表1。

图1 改造前双闭路联合粉磨系统工艺流程示意

表1 技改前主机设备参数

1.2 存在的主要问题

1)细粉分离器入磨物料中存在20%~30%的≤30μm的合格品,在磨内产生过粉磨现象,降低了磨机的粉磨效率。

2)物料0.08mm筛筛余从磨头的20.98%到磨尾的8.12%,只降低了13%;比表面积从磨头的135m2/kg到磨尾的156m2/kg,只增加了21m2/kg,显然粉磨效率比较低。

2 改造过程

2.1 基本思路

在保证水泥质量的前提下,将预粉磨系统中的部分合格细粉通过选粉机分选出来,直接通过斜槽输送入水泥库,即改为半终粉磨工艺。根据其他厂家的经验,采取半终粉磨工艺时,辊压机的装机功率与磨机装机功率之比>0.6,而该系统中辊压机的装机功率与磨机装机功率之比只有0.357。因此,采取半终粉磨工艺的困难是比较大的。经过考察磨内改造成功案例,确定通过提高磨机的粉磨效率来弥补系统中辊压机的装机功率与磨机装机功率比偏低的问题。

2.2 具体措施

2.2.1 在V型选粉机出口增加高效选粉机

1)新增的TS2500型高效选粉机:处理风量150000m3/h,最大处理量270t/h,产量30~90t/h,电动机功率45kW,主轴转速120~230r/min。

2)将辊压机挤压出的物料经V型选粉机分级打散后,>200μm的物料返回辊压机重新挤压,<200μm的物料经TS2500型高效选粉机将<32μm的物料从预粉磨系统中分离出来,进入细粉分离器,收集下来的成品通过斜槽与磨机出来的成品混合后入水泥库;32~200μm的物料进入球磨系统继续粉磨至成品。

2.2.2 对辊压机系统进行优化

1)辊压机进料增加双板自动喂料装置,稳定入辊压机物料流量。

2)V型选粉机物料入口增加均料板,提高V型选粉机分级效率。

3)更换原粉磨系统的循环风机。原有循环风机的风压不能满足需要,遂改为处理风量170000m3/h、全压5000Pa、电动机功率315kW的风机。

4)增加空气输送斜槽,将细粉分离器选出的水泥成品汇入该斜槽,经提升机入水泥库。

2.2.3 对水泥磨磨内进行改造

经调查,粉磨系统进行半终粉磨工艺改造后,入磨物料0.045mm筛筛余由改造前的30%~40%增大到70%左右,无疑就要增大磨机粉磨的压力,如果不能有效提高磨机的粉磨效率就会“对冲”半终粉磨的增产效果。改造前磨内结构主要存在以下问题:

1)隔仓板篦板篦缝及出料篦板篦缝堵塞,严重影响磨机的通风过料。

2)同等风量时,隔仓板中心部位风速较高,造成大量未经充分研磨的粗颗粒物料进入后仓,同时在隔仓板附近形成“低效研磨区”, 降低磨机粉磨效率。

3)由于隔仓板过料能力不均衡,造成球料比不合理,降低了磨机的粉磨效率。

4)Ⅱ仓研磨体分布不合理,微细粉磨效率低。

为此,我们采用FST高产微细水泥磨技术对磨内进行改造,将二仓磨改为三仓磨机,进一步细化研磨体的粉磨功能,提高粉磨效率。

采取的措施:

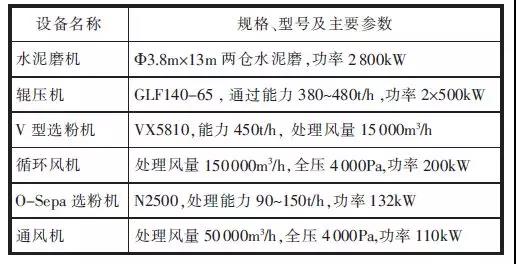

1)采用FST防堵塞篦板。该篦板由粗筛板和细筛板组合而成。粗筛板篦缝的宽度和细筛板筛缝宽度根据磨机工艺条件及研磨体尺寸确定,见图 2。

图2 FST防堵塞篦板结构示意

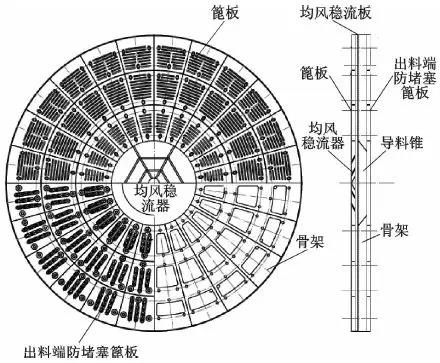

2)采用FST均风稳流隔仓板,见图3。

图3 FST型均风稳流隔仓板示意

该隔仓板是在进料端篦板与隔仓板骨架间设置均风稳流板和均风稳流器,这样在磨机中通过隔仓板的物料量大量增加的情况下,前后隔仓板的物料流速达到均衡,利于保持合理的球料比。在骨架中导料锥的作用下,物料沿导料锥随磨机的旋转以远低于风速的速度流入后仓,消除隔仓板附近的“低效研磨区”。

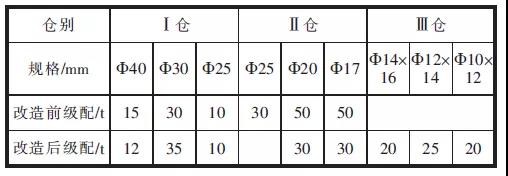

2.2.4 调整研磨体级配

改造后磨机Ⅰ仓和Ⅱ仓仍然使用钢球,Ⅲ仓使用微段。改造前后研磨体级配见表2。

表2 改造前后磨内研磨体级配

2.3 改造后的工艺流程

改造后半终粉磨工艺流程见图4。

图4 改造后半终粉磨系统工艺流程示意

2.4 调试过程中发生的问题及解决措施

1)优化操作工艺参数。改造后的操作参数必须按照新工艺条件进行优化探索。为此,对辊压机的电动机电流、新选粉机转速、磨机主机电流、磨尾风机转速、磨尾提升机电流和研磨体装载量等工艺参数进行了优化。

2)对系统内物料进行大量的取样分析。原本磨尾袋除尘器收下的细粉是直接入库,但改造后磨尾风机转速提高,出磨水泥细度急剧变粗,对系统综合样影响严重,为此,将此部分物料改入出磨提升机再进磨机进行粉磨,从而降低了选粉机的转数,稳定了成品水泥的质量。新增的TS2500高效选粉机在生产中经常出现堵料事故,尤其是当混合材水分偏高时,这种现象更为严重。经综合考察决定,将选粉机锥部管道角度由原来的50°改大为55°;选粉机粗粉入磨管道的帘式锁风阀由原来的两只改为一只并放在汇总管上;在旋风筒收集下来的斜槽上增加一个斜槽风机。改后彻底解决了堵料问题,减少了停机的次数,保证了磨机的连续运转。

3 技改效果

技改完成后,经过3~5月份的调试和调整,磨机系统逐步稳定提高,经6月全月考核实现水泥磨机生产P·O42.5水泥台时产量达到141.38t/h、工序电耗29.87kWh/t,实现了技改目标,见表3。

表3 改造前后技术经济指标对比

改造前后磨机的粉磨效率有了较大的提高,其筛余曲线见图5,比表面积曲线见图6。

图5 磨机改造前后磨内物料筛余对比

图6 磨机改造前后磨内物料比表面积对比

4 体会和认识

1)新增的高效选粉机及循环风机的选型、技术参数要合理。

2)提高磨内粉磨效率至关重要。否则会“对冲”改为半终粉磨工艺所增加的产能。

3)要探索在新的工艺条件下设备的合理工艺技术参数,实现系统产质量最优化。

4)在辊压机装机功率与磨机装机功率之比<0.6,特别是像该公司的比值只有0.357的情况下,通过磨内改造提高粉磨效率,改为半终粉磨工艺是可以实现较好的增产节能效果的。

5)P·O42.5水泥质量除标准稠度用水量有所增加外,强度等指标基本没有变化。下一步还需要进行在半终粉磨工艺条件下降低P·O42.5水泥标准稠度用水量的探索和研究。

作者单位:浙江南方水泥有限公司