RD水泥有限公司水泥生产线采用 170-80 辊压机+V 型选粉机+ϕ3.5 m×11.5 m 水泥磨+动态选粉机的双闭路联合粉磨系统。辊压机功率为 2×800 kW,V 型选粉机型号为 Vx6817,水泥磨功率为2 000 kW,磨机转速为 16.6 r/min,O-S 选粉机型号为 N2500。生产 P.O 42.5R 水泥,原系统产量为 85~ 90 t/h,成品比表面积为 360±15 m2/kg,系统电耗约为34 kW·h/t。

为了提高水泥粉磨系统产量,降低电耗,改善水泥成品质量,该公司对水泥磨进行了技术改造。

1 水泥磨优化改造

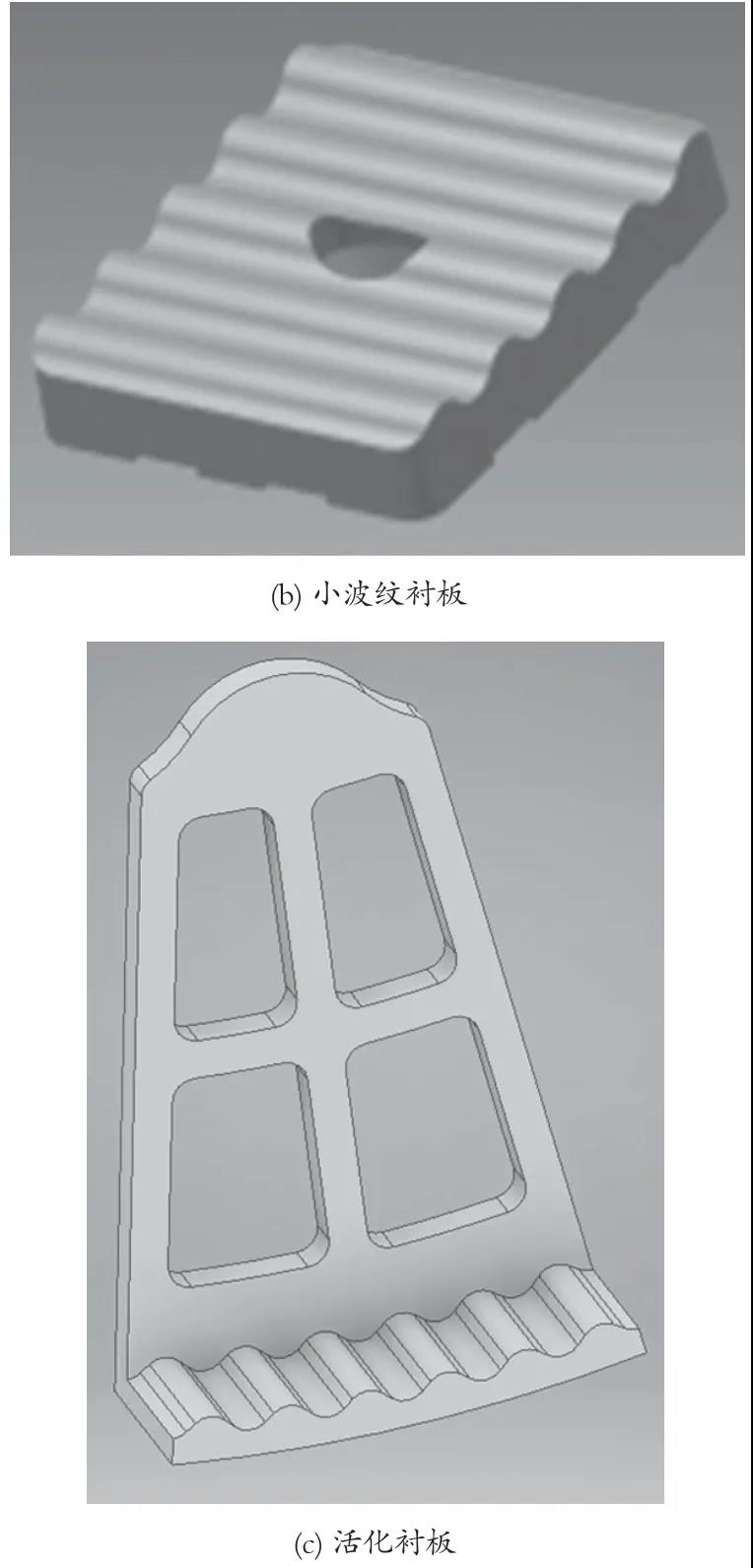

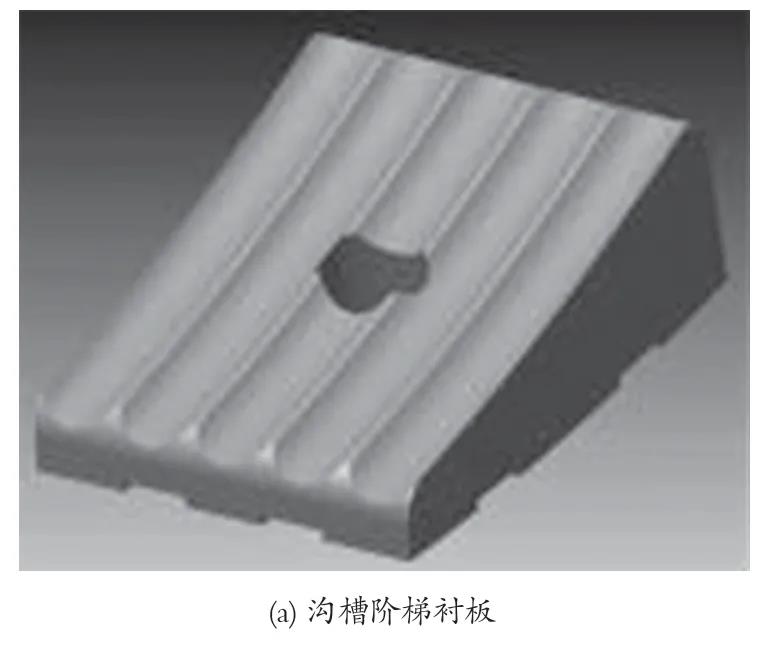

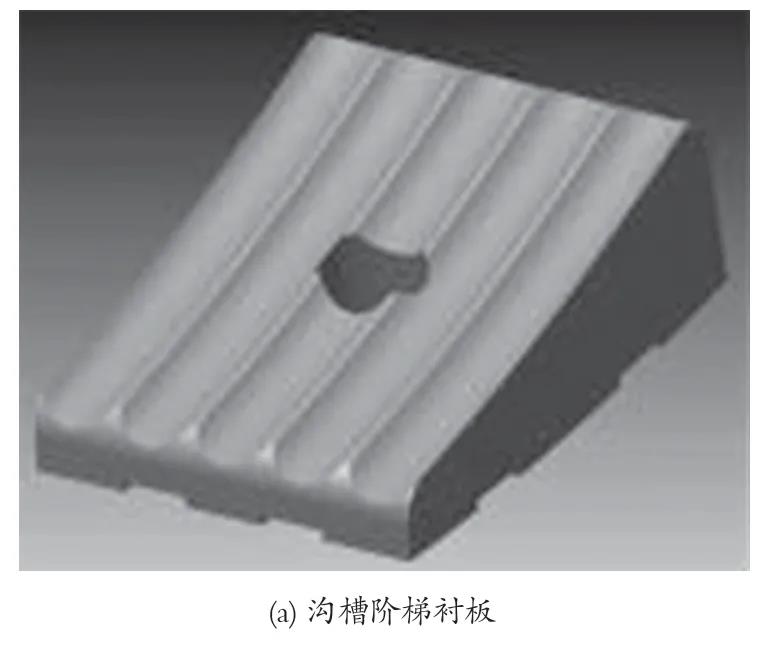

1.1 筒体衬板

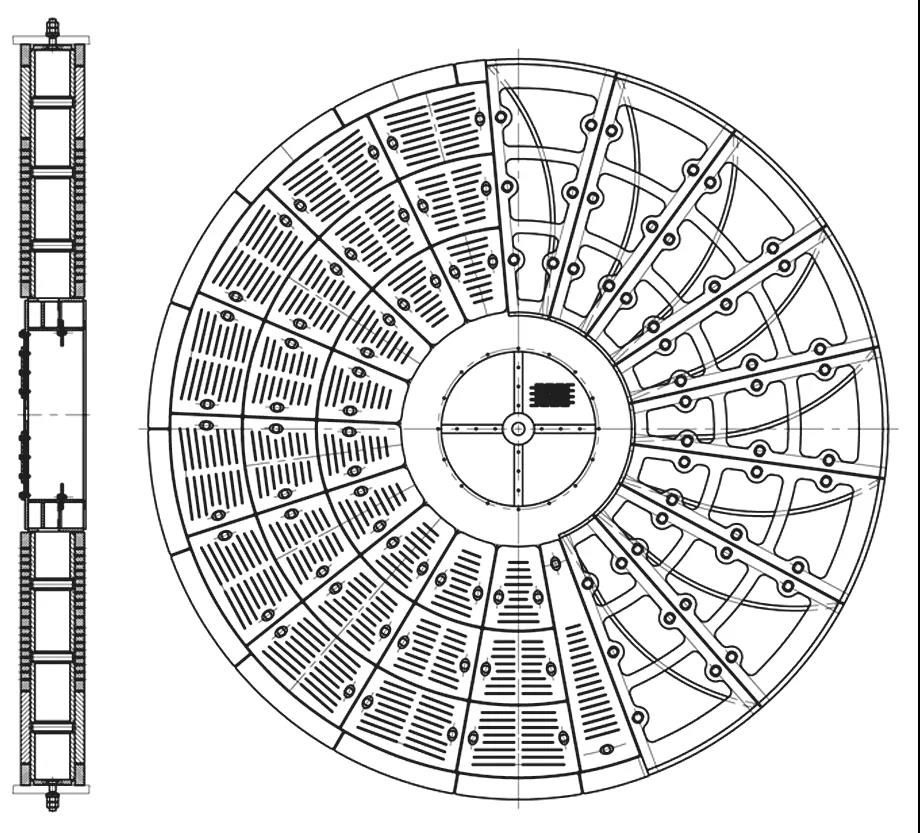

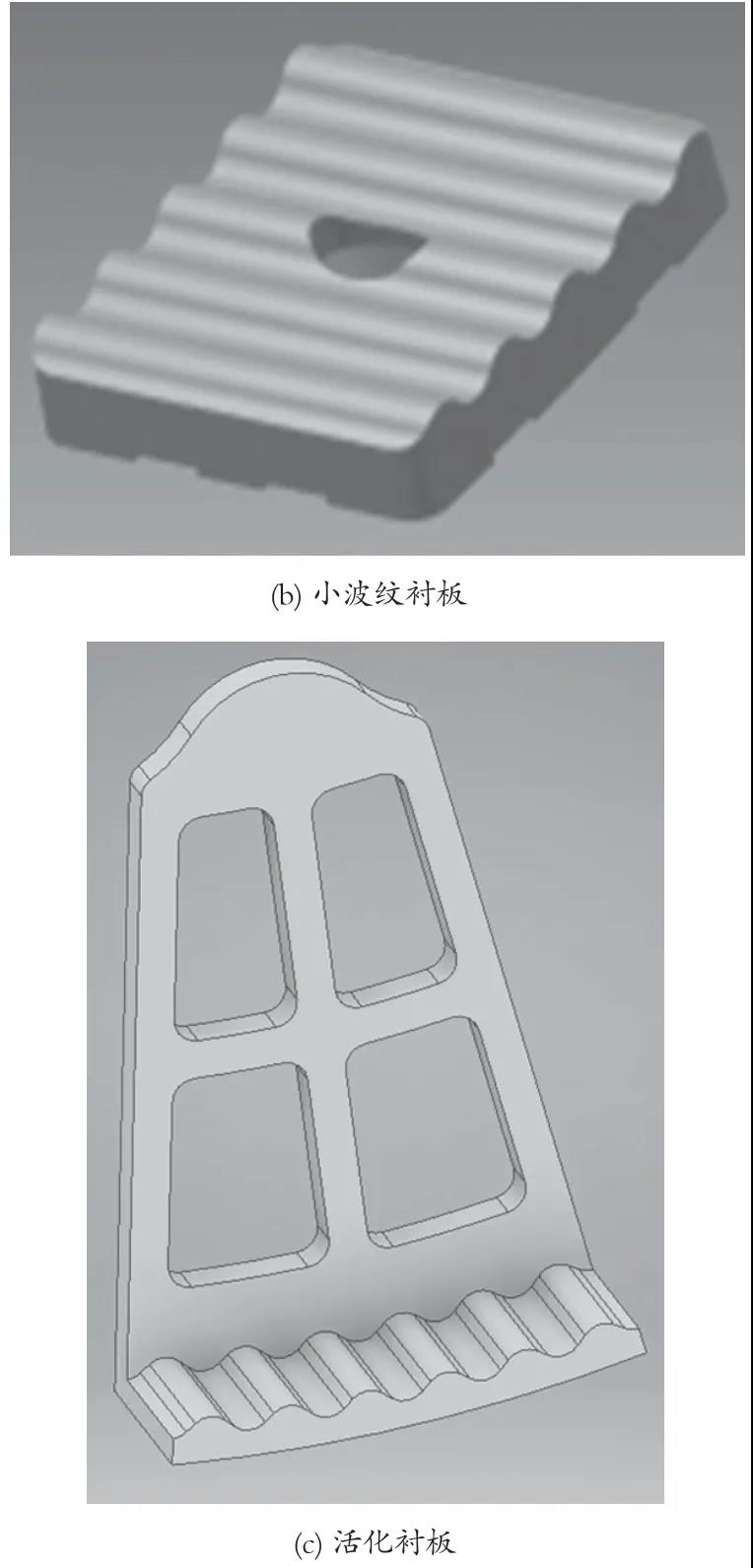

优化前筒体衬板如图 1 所示。一仓采用沟槽阶梯衬板,其有效长度为 3.15 m,沟槽阶梯衬板有磨损,阶梯的高度差和沟槽可进一步优化;二仓采用小波纹衬板+4 圈活化衬板,小波纹衬板厚度为 75 mm,降低了有效内径,增加了电耗,活化衬板磨损严重,排列方式可进一步优化。

(a) 沟槽阶梯衬板

(b) 小波纹衬板

(c) 活化衬板

图1 优化前的筒体衬板

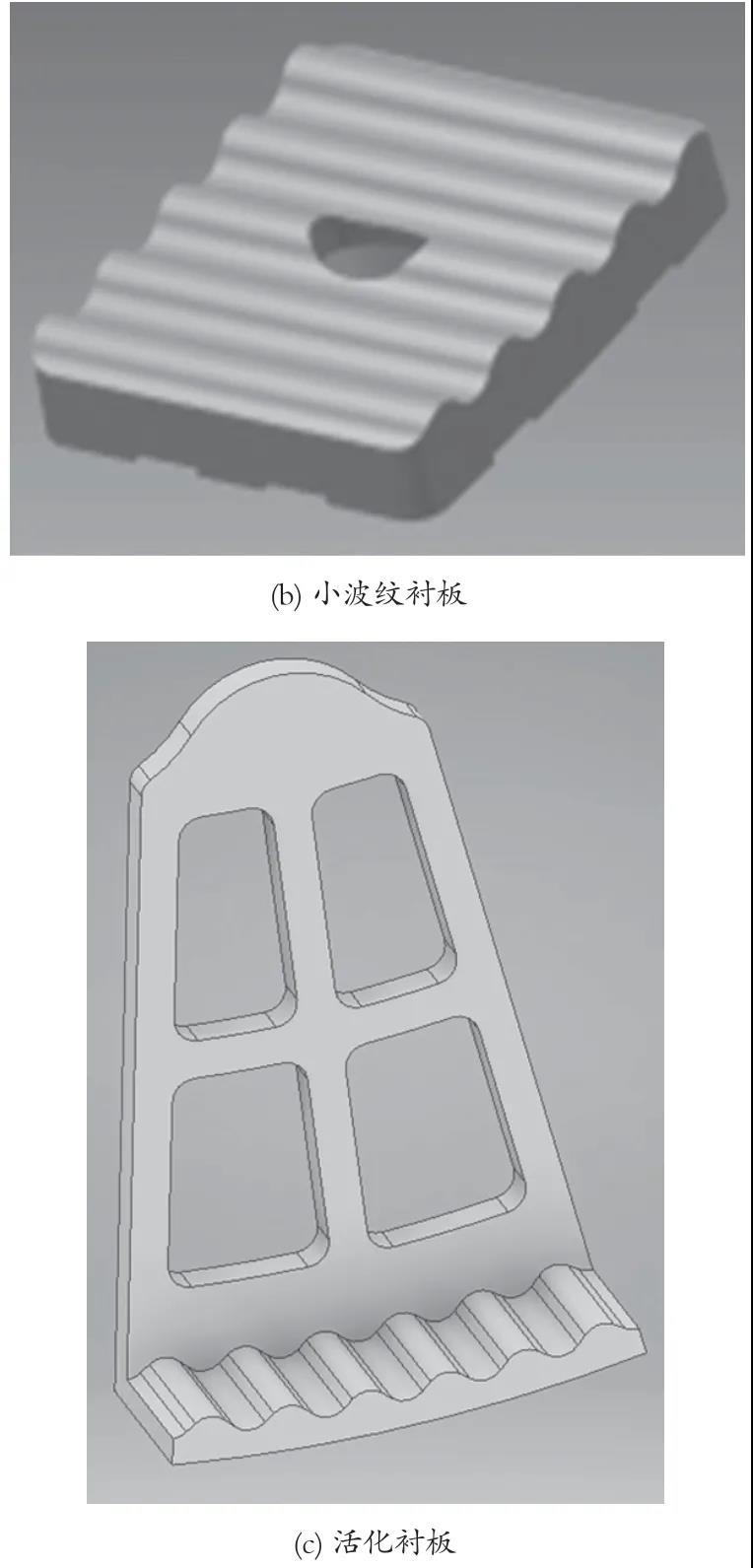

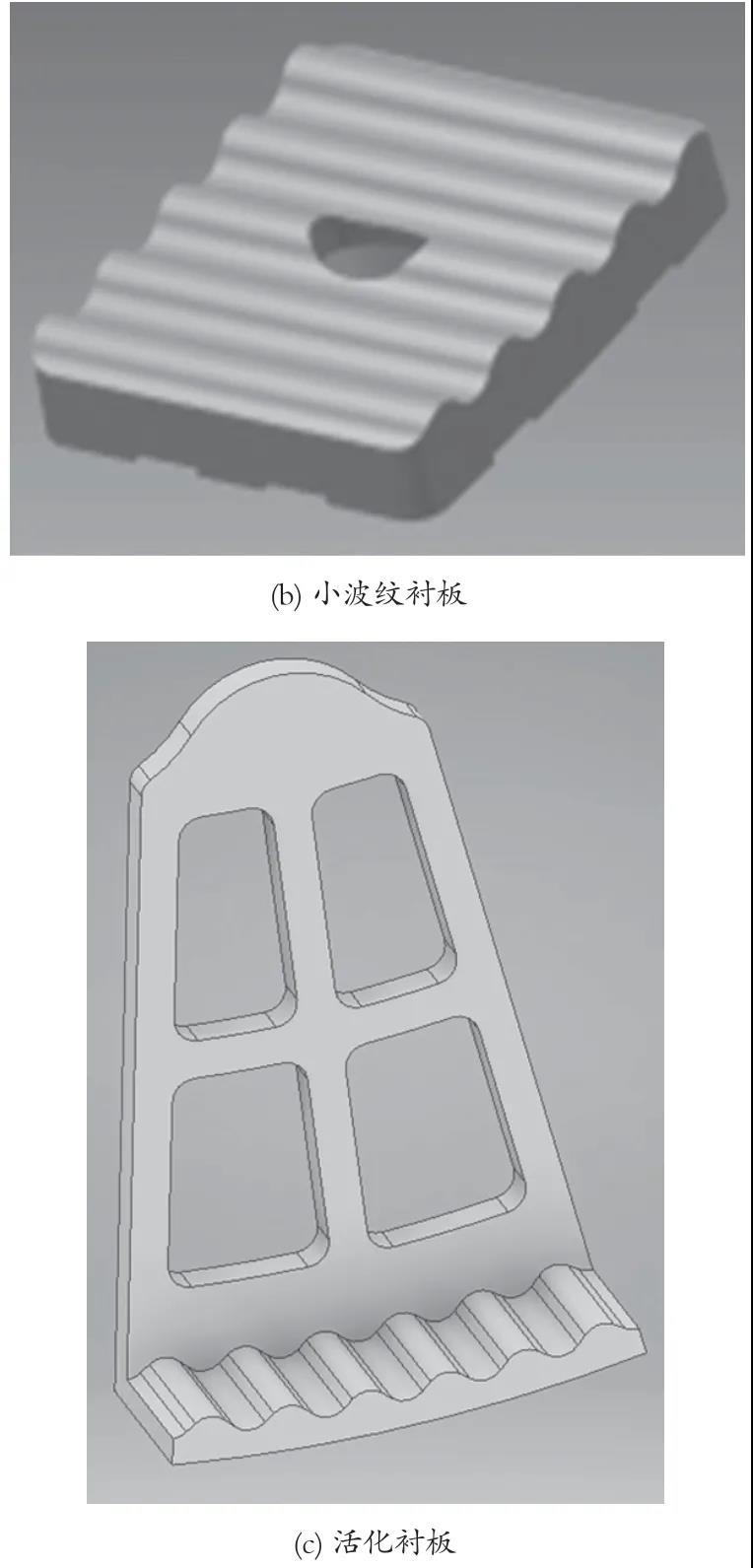

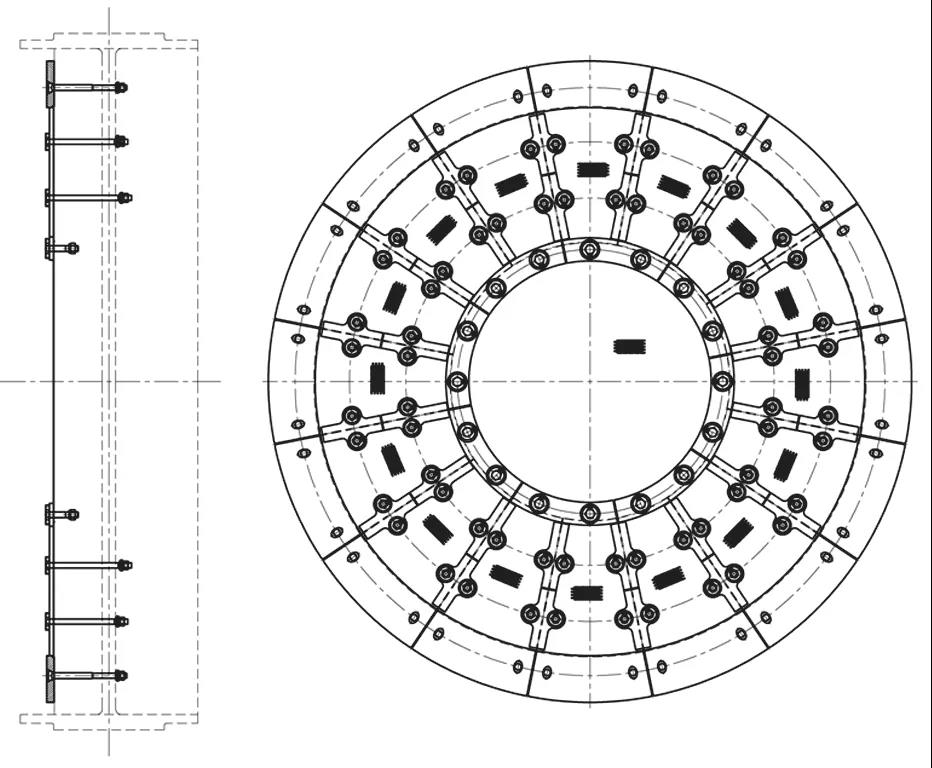

优化后的筒体衬板如图 2 所示。一仓仍采用沟槽阶梯衬板,阶梯的高度差决定了衬板的提升能力,沟槽的波纹兼顾研磨作用。优化后衬板的阶梯高度差为100 mm,沟槽的半径为 R20 mm,深度为 10 mm,提高了衬板的提升和研磨效率,可更好地发挥一仓以细碎为主、研磨为辅的作用。二仓为小波纹衬板+5 圈活化衬板。小波纹衬板的波纹重新设计,波峰波谷高度差为 15 mm,尽可能地增大研磨面积,以提高二仓的研磨效率,增强研磨能力。考虑研磨体填充率为30%,活化衬板高度为 750 mm,环数增加至 5 圈,重新排列活化衬板的安装位置 (见图 3),每一圈的活化衬板交错排列,可更好地发挥研磨体的粉磨能力,最大程度消除研磨死区;合理设计活化衬板的过料面积,将靠近筒体外圆高度为 150 mm的部分设计成盲板,可有效控制物料在磨内的研磨时间,提高磨机研磨效率和物料的磨细程度,降低循环负荷,从而提高产量、降低电耗。

图2 优化后的筒体衬板

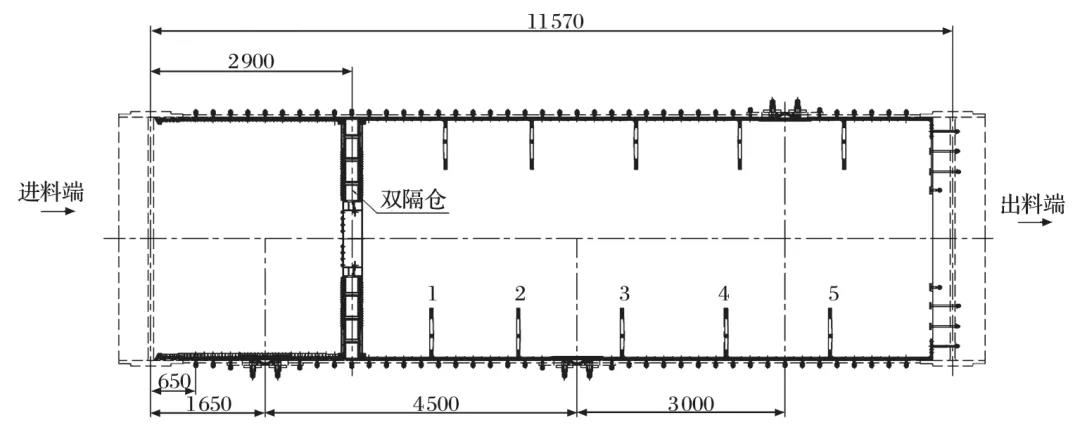

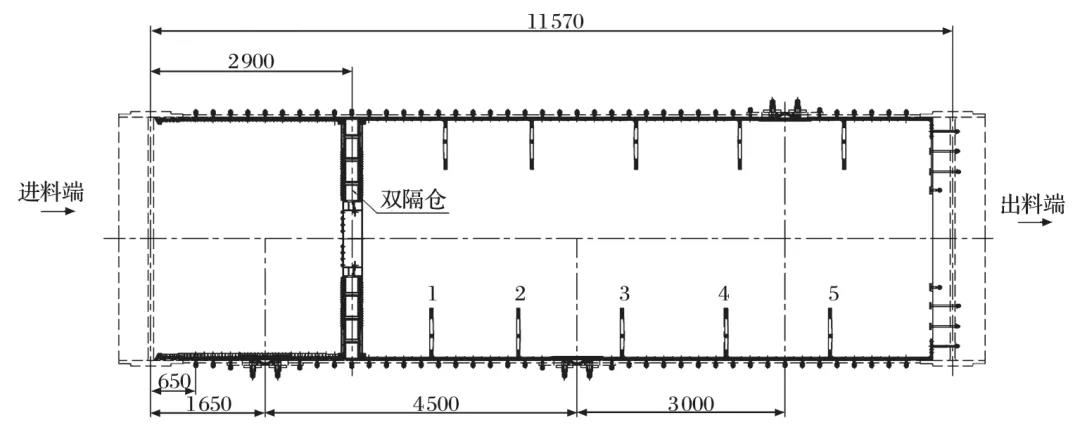

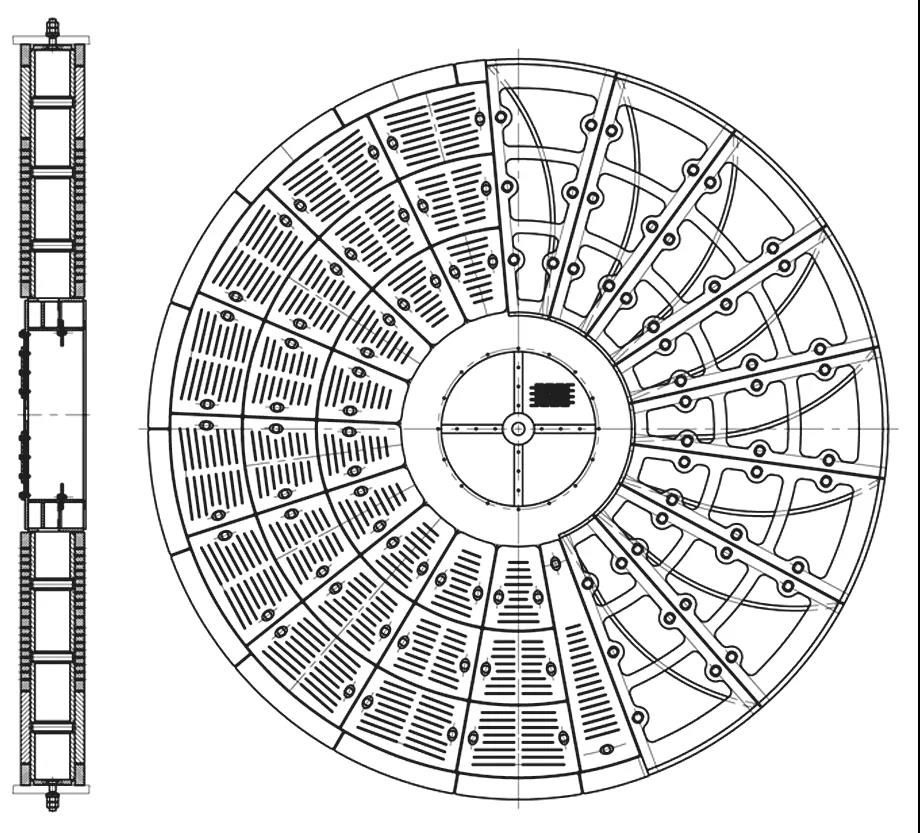

优化改造后磨内布置如图 3 所示。一仓有效长度缩短为 2.9 m,由于进料装置增加了返料板,增加了一仓的有效研磨长度,且磨机的进料比表面积在 200 m2/kg 以上,不需要太多的冲击粉碎,因此可将更多的空间向具有磨细作用的二仓偏移,以提高磨机的整体研磨能力。

图3 优化改造后的磨内布置

由于物料在进入磨机前经过了辊压机和 V 型选粉机,粒度较细,研磨体直径较小,因此,筒体衬板均采用超薄衬板,既降低了衬板质量,又增加了筒体有效内径,在填充率一定的情况下,料面降低,可以增大隔仓装置的中心环,进而改善磨内通风。

1.2 隔仓装置

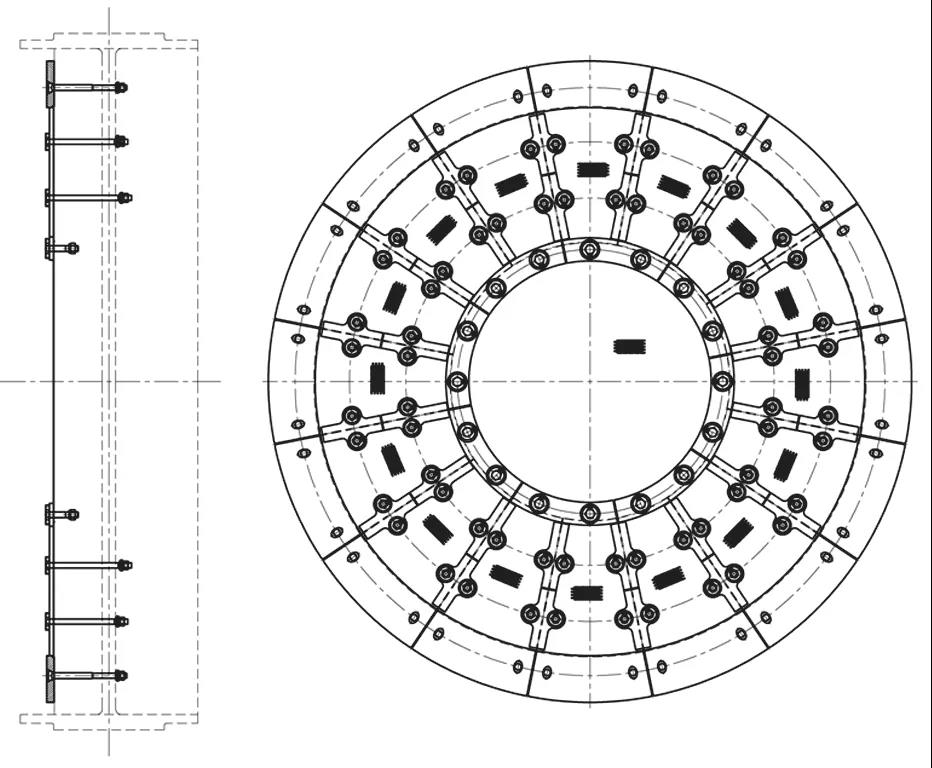

原隔仓装置是料流与气流混合在一起,易出现冲料现象,造成二仓前段出现无料的粉磨盲区。优化后的隔仓装置采用气料分离式双隔仓,如图 4 所示。双隔仓可将料流和气流分开,分别由不同的通道通过中间隔仓装置,改变了常规球磨机内部气流与料流混合的现状,增加了二仓的有效破碎研磨长度,延长了物料研磨时间,提高了磨机的粉磨效率,可使系统磨内风量调整更加便利,加大了磨内通风量,降低了物料的出磨温度,改善了水泥的品质。

图4 优化后的气料分离式双隔仓

结构方面,在考虑研磨体填充率与料面的情况下,尽可能增大中心圆的直径,隔仓两侧采用篦板,篦缝宽度为 6 mm,通孔率为 7.8%,两侧篦板的通孔率保持一致,可改善隔仓截面通风,降低通风阻力和中心圆处风速。物料流动方向安装有闸板,现场可根据粉磨工艺及物料特性等来控制物料的流速,从而提高产品的质量和产量。

1.3 出料篦板

原出料篦板为筛板外加铸件边框的防堵型篦板,篦缝为 5~ 8 mm,此种篦板虽有防堵效果,但磨尾的粗颗粒物料与钢段会从篦板之间的缝隙中进入到选粉机,再进入磨机一仓。

将出料篦板优化升级为压条与筛板的组合,如图5 所示。筛板篦缝宽度为 4 mm,通孔率为 15%,将筛板用压板压在篦板架上,同时可堵住筛板之间的缝隙,避免磨尾的粗颗粒物料与钢段从缝隙中进入到选粉机后再进入一仓。在保证通孔率的前提下,将靠近筒体最外圈高度为 300 mm的部分设计为盲板形式的铸件衬板,有助于抑制物料流速,延长物料在磨内的研磨时间,提高研磨效率。

图5 优化后的出料篦板

1.4 研磨体级配

磨机是通过衬板将能量传递给研磨体,研磨体在运动中对物料进行磨细与整形,合理的研磨体级配对提高粉磨效率和节能降耗有着重要作用。

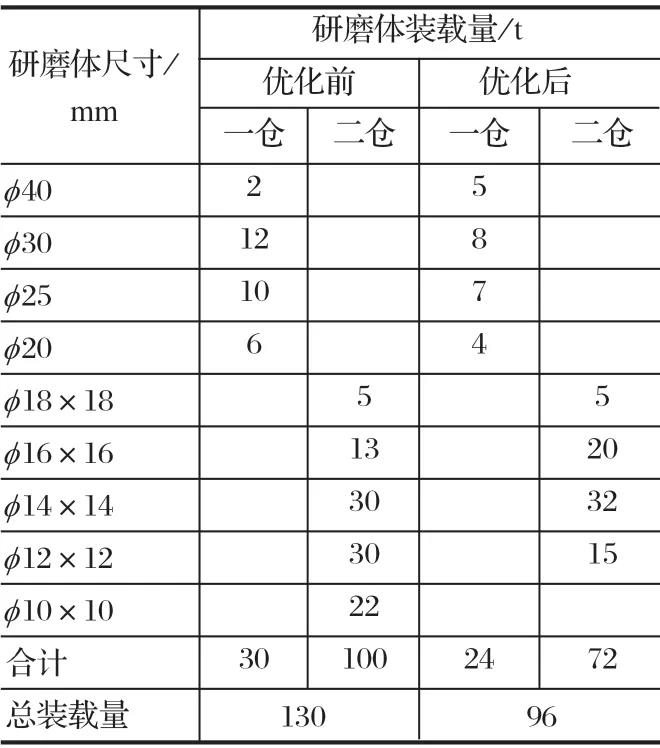

由于对磨内衬板、隔仓装置和出料篦板进行了优化,使得研磨效率提高,因而可适当减少研磨体填充量,将一仓和二仓的填充率由 28% 降至 22%,降低了磨机负荷,进而降低了电耗。优化前后研磨体级配如表 1 所列。

表1 优化前后研磨体级配

优化前水泥成品中 -3 µm的细粒级含量约为20%,有时甚至达到 25%,细粒级含量高会影响水泥质量。因此技术改造加大了一仓和二仓的平均球径,一仓和二仓的平均球径分别由优化前的 27.00、12.98 mm 增加到 28.96 和 14.42 mm;一仓中 ϕ40 mm的钢球由 2 t 增加至 5 t,相应地减少了一部分小球。因为熟料易磨性较差,因此提高一仓对熟料和其他粗颗粒的处理能力,可避免出现选择性磨细现象;二仓中不再装 ϕ10 mm×10 mm的钢段,可避免出现过粉磨现象。

2 优化改造结果

优化改造后,磨内通风得到了改善,水泥成品温度有一定降低,水泥成品中 -3 µm的细粒级含量降为10% 左右,粒径分布趋于合理,质量得到改善。P.O 42.5R 水泥的系统产量提高到 105~ 110 t/h,比表面积为 360±15 m2/kg,系统电耗约为 32 kW·h/t,提产降耗效果明显。

3 结语

(1) 优化水泥磨筒体衬板和活化衬板的结构,以控制物料流速,提高研磨效率,降低粉磨电耗。

(2) 对料风分离式隔仓装置在结构与工艺上都进行了优化,料流和气流分开,使得整个工艺系统调整磨内风量更加便利,二仓有效研磨长度增加,有助于改善通风,增加系统产量。

(3) 出料篦板采用压条与筛板的组合,既能防堵,又可提高通孔率,避免磨尾的粗颗粒物料与钢段从缝隙中进入到选粉机后再进入一仓。

(4) 研磨体级配对系统的产量和成品的质量有着非常重要的影响,合理的研磨体级配可提高粉磨效率,改善水泥成品质量。